滚动过程的进展

滚动过程是最有效的生产技术组,通常可以分类为长而平坦的产品或形状组件的锻造滚动。

最近,该领域的技术成就主要与最终产品优化和降低成本相关,这是影响最终产品尺寸准确性的主要因素,除了滚动磨机参数外,凹槽形状,变形通行设计和滚动温度。

在这个主题中,我详细阐述了目前主要用于两个问题的进步

1.不均匀变形和2.缺陷控制系统。

1.1平面产品卷

以热滚动厚而薄的盘子,冷卷的薄纸和条以及涂层床单的形式开发扁平产品,目前是第二大(仅次于长期产品)的产品,借助现代滚动技术制成它们用于各种类型的构造(例如,造船或电力行业),但大多数被用作半产品,或者我们可以说以进一步处理的原材料,例如滚动,形成和弯曲。

先进的滚动技术必须确保板和板块的几何形状(例如平坦)以及获得的机械性能,例如通过使用新的高级钢。生产过程的自动化和机器化以及以更高的安全水平(例如汽车行业)降低路缘重量的目的是可能的。

解决不均匀变形问题的进步

在滚动厚板时,有一个问题不均匀变形在条带的整个厚度中。它导致微观结构的非均匀形态,从而恶化了机械性能。近年来,为了在整个滚带中获得均匀的微观结构,已经开发了一种新的滚动厚和薄板的技术,

解决问题不均匀变形遵循新技术的实施…

示例1:梯度温度滚动(GTR)

它确保在条带的整个厚度中增加变形均匀性。它们在特定通行之间进行密集冷却,以便将表面温度降低到约800°C。反过来,核心的温度更高,即使高达1100°C也可以等于1100°C。以这种方式获得的温度梯度会导致规定的变形积聚在条带的核心中,这有助于获得精细的奥斯丁岩颗粒以及细和均匀的铁氧体板。两者都确保了整个板整个厚度的机械性能的改善。

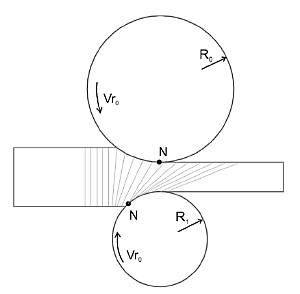

示例2:不对称滚动技术(ASR)[2]

近年来,还分析了ASR在改善卷卷产品(尤其是多产)的性质方面的分析。ASR过程大大降低了扭矩和压力,并且这种降低随两个中性点之间的距离增加而增加。

对奥氏体钢的不对称滚动过程的使用加强了中央层中结构的动态重结晶和改进,以高于900°C的温度。在非金属滚动的情况下,也观察到了不对称滚动过程对机械性能的显着影响。由于剪切带的激活,在变形的材料中,与在对称过程中获得的纸张相比,在其存在区域进行了更强的谷物细化,从而改善了机械性能。

解决各种过程缺陷问题的进步

有两组缺陷带状平坦(主要是不均匀的带状厚度)和带直的偏差,例如:波浪,弓形的断层和带状凹痕。为了最大程度地减少此类缺陷皮肤通行证,该行业已使用(脾气滚动过程)。Usually, the skin pass is applied after the annealing of the sheet in order to homogenize the level of residual stresses on the upper and lower surface of the sheet through softening of the surface areas, to improve the sheet’s flatness and to obtain a specific sheet texture.

薄板的表面软化降低了由这种条带形成的轮廓宽度的变形的不均匀性;同样,弓和倾斜类型的缺陷也有限。在板块冷滚动过程中,皮肤通行技术的使用也降低了运营成本,增加了磨坊的弹性并提高了纸板的表面质量。在使用此类床单作为形成和冲压过程的半产品的情况下,后者尤其重要。

解决问题各种缺陷并实现最终准确的维度遵循新技术的实施…

示例1:TRC - 双卷铸造:

目前,可以注意到以高强度为特征的轻型建筑材料的兴趣越来越多,并可以同时保存良好的塑料特性。因此,越来越多的非有产性合金应用,尤其是铝和镁的。镁合金的金属形成过程在其特征上是独一无二的,并且在工业实践中的适当实施非常困难。其应用的主要局限性是在低温下这些合金的低可塑性。

尝试避免它,双卷铸件(TRC)技术一直在发展。借助技术,可以获得细粒的原料材料,然后将其热卷成薄薄的床单。该过程结合了金属固化,然后将过程滚动到一个生产阶段。通过这种方式,与常规滚动过程相比,通过的通行证和热处理的数量受到限制。

这导致了产品的机械和塑料特性,而不是经典的板卷技术中获得的特性。TRC技术中制造的MG合金表的性能受到滚动参数的显着影响。在特定通过中的较高变形值和较低的滚动温度的应用导致较高的强度,较低的伸长率。

示例2 TMPC-热机械过程控制:

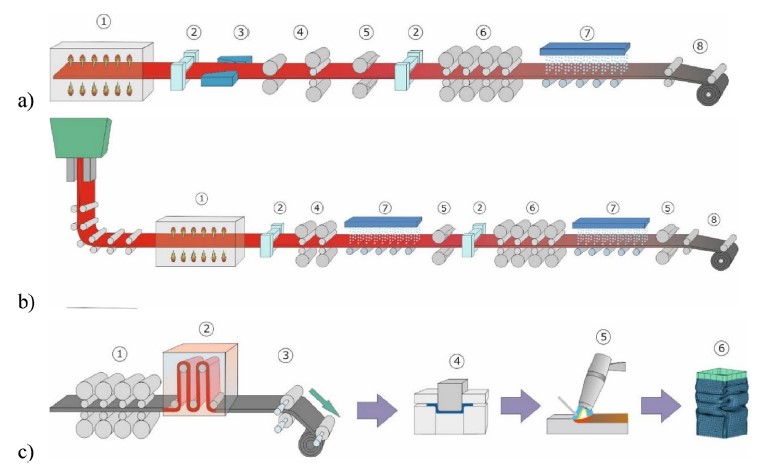

热条滚动是一个专门设计用于控制产品微观结构和属性的过程。该过程调用热力学过程控制(TMPC)特别重要。TMPC滚动过程用于在没有进一步处理的情况下获得产品的所需形状及其最终属性。微结构对过程参数敏感。因此,理解和控制这些参数的影响对于获得所需的产品属性至关重要。典型的TMCP滚动机配置如图2A所示。它说明了改变过程参数的广泛可能性,包括滚动过程时间表,滚动温度,冷却温度和速率等。属性控制主要是在修订厂和层流冷却之后实现的。

(a)紧凑型条生产(b),然后冷滚动,连续退火和最终产品制造(C)。

TMCP的使用主要导致两个方面(i)由于温度控制和(ii)新等级开发(AHSS,Bainitic),通过复杂且更强化的冷却路线并降低盘绕温度,AHS(高级高强度钢)等级组成双相(DP),复杂相(CP),转化诱导的可塑性(TRIP)和Martensitic(M)钢。但是,这些钢的热滚动的过程窗口紧密,因为根据有限的长度,现有的跳动表中只允许在非常短的时间内少于10 s。

1.2形状滚动过程

要设计形状滚动,除了获得最终产品的正确形状外,主要要求是获得最终的机械性能。这些特性在滚动过程后可以在滚动过程后获得单独的热处理。但是,近年来,介绍了滚动架之间的频段加速冷却的概念。

例子:将此技术用于例如在连续磨机条件下滚动的26毫米直径条提供了获得较低滚动端温度的可能性,这直接影响最终产品的性能。加速冷却的使用限制了奥氏体谷物的生长,从而确保其大小从经典过程的约20毫米减少到约15毫米,并导致从结构钢的滚动条的横截面上的微观结构均匀化。S355。这会导致影响能量值从-40°C的8增加到60 J,而0°C的30°C从30 j增加到92 j。

1.3伪造

对与汽车前轴横梁的纵向滚动有关的问题给予了更多关注。目前,这些组件在三个通道中闪烁,接下来,它们弯曲并在按下锻造以获得预描述的形状。仅在中国,已经激活了多达30个前桥生产线(图3),包括纵向滚动厂和25-40 mn的压力机。这些线的年度生产效率在50,000–100,000梁的范围内变化,具体取决于它们的整体尺寸。材料输出为85–92%,滚动段的耐用性等于8000–15,000的预格式,高是横梁弯曲和锻造的模具的耐用性的两倍。

参考

- Z. Gronostajski,Z。Pater,“金属形成的最新发展趋势:评论透明,2019年,Elsevier

- Gabriela Vincze,法比奥J.P.,“铝合金和钢的不对称滚动:评论透明,2020年,金属MDPI

- Saral Dutta。“热门练习”,航行

本文是为了简要了解滚动过程的进步。所有积分均给予其各自的所有者和参考文献,但如果您是所有者,并且想删除上述任何内容,请与我们联系。