1.侵蚀腐蚀介绍

“侵蚀”一词适用于机械力引起的腐蚀。当导致腐蚀的因素加速金属的腐蚀速度时,这种攻击称为“侵蚀腐蚀”。侵蚀腐蚀通常是由水或气体的腐蚀流过或撞击金属表面引起的。

侵蚀腐蚀通常发生在紊流条件下。流动的流体可能像饮用水对铜管的侵蚀腐蚀一样是单相的。由于气、水、油和砂的不同组合,多相流动会对油气生产系统造成严重的侵蚀腐蚀。

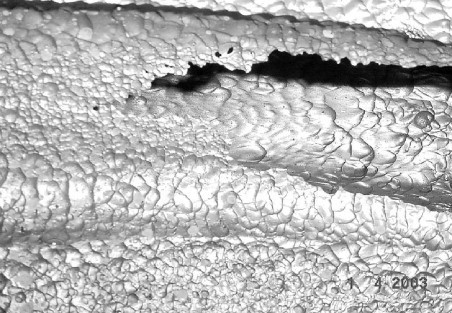

它的特征是沟槽、沟壑、波浪、圆洞和山谷,通常表现出一种方向模式,有时也被称为“指纹”。

侵蚀和侵蚀腐蚀也有区别。例如,有一个管道,里面有氮气和一些固体颗粒,管道就会损坏。所以,这是一种纯粹的侵蚀损害。但是系统中有了水分,气体不再干燥,固体颗粒也不再干燥因为它们有水,现在就变成了侵蚀腐蚀。因为这里有一个腐蚀环境组件。

1.1它与流动辅助腐蚀、空化腐蚀有何不同

虽然有文献提到它们是相同的,因为它们的防控措施是相似的,重叠的。但从根本上说,它们发生的机制是不同的。

流引起的腐蚀与腐蚀产物的传质有关。它是多么容易从表面清除。它主要发生在火电厂的管道中。流动有助于腐蚀产物的溶解度,从而减少膜的形成。即Fe3+和Fe2+溶解度小于离子时形成Fe3O4氧化物。它们正在溶解和丰富胶片。但当流体运动和速度增加时,清除腐蚀产物的溶解过程比成膜过程占优势。

空泡腐蚀本质上是由于结构表面气泡的内爆而发生的这将巨大的压力能量传递到结构上。施加的压力会导致塑性变形。要发生空化,必须有一个低压区域,在那里液体蒸发,然后蒸发的蒸汽将受到更高的压力。压力足以使材料凝结,导致材料内爆,从而导致材料的塑性变形。这发生在泵,涡轮机和叶轮。

1.2侵蚀腐蚀实例

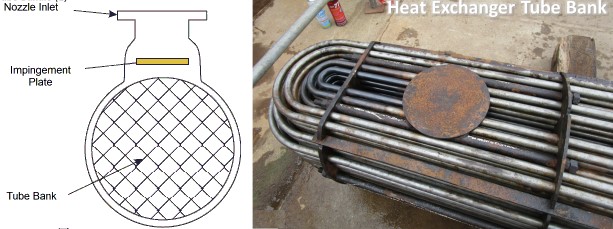

侵蚀腐蚀机械损伤占主导地位。许多金属和合金易受侵蚀腐蚀,如铝、铅、不锈钢、碳钢。接触流体的所有类型的设备都容易受到这种类型的腐蚀,例如管道系统、弯头、弯头、三通、阀门、泵、鼓风机,在热交换器和反应容器中,特别是进口。

外观方面,它以沟槽、沟壑、波浪、圆洞和山谷的形式出现。它们通常呈现出一种方向性模式。这是凝汽器管壁被水流侵蚀腐蚀的图。由于孔洞变薄或加深而导致的最终射孔,以及由于薄壁无法抵抗内部流体压力而导致的破裂是常见的。所有接触流动流体的设备都会受到侵蚀腐蚀,但管道系统和热交换器是最常见的影响。

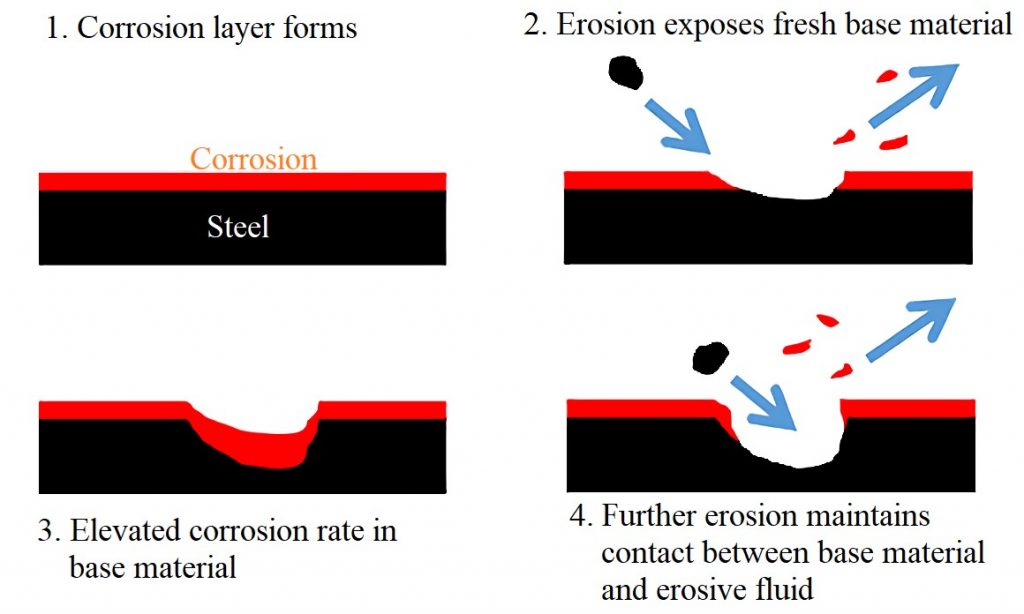

2.侵蚀腐蚀机理

这种腐蚀机制表现自己的方式可以不同,但通常有两个基本特征[4]

- 液体流动消除了扩散限制,增加了腐蚀性试剂的供应

- 通过机械去除钝化保护膜将金属暴露出来

金属上的钝化膜是腐蚀物质与金属基体之间的非活性化学保护屏障层,该保护层通常具有较低的机械强度。当这一层被高速流体或其他撞击物质打破时,下面的金属开始形成另一个被动层。当凹坑形成时(见上面的图4),这可能会通过流动的中断进一步加速降解,这可能会导致涡流,然后加速保护层的去除。

此外,流体系统壁面保护膜和/或底层金属腐蚀的各种机械力来源为[3]…

- 湍流、脉动剪应力和压力冲击

- 悬浮固体颗粒的撞击

- 高速气体流动中悬浮液滴的冲击

3.影响侵蚀腐蚀的因素

侵蚀腐蚀受速度、湍流、撞击、悬浮物、温度和主流空化条件的影响。攻击的加速是由于保护表面膜的分布或去除的机械力暴露新的金属表面阳极到未腐蚀的邻近膜。坚硬、致密、连续的膜,如在不锈钢上,比软脆的膜,如在铅上,具有更强的抵抗力。保护膜的性质在很大程度上取决于腐蚀本身。[2]

3.1湍流

湍流是当液体从较大的区域流向小直径的管道时引起的,如在换热器的管道进口端。管道内的沉淀物,或管道内的任何异物(例如夹带的卵石)对流动造成的阻碍,也会引起湍流。

在紊流中,壁面存在脉动剪应力和压力。最大的数值是在靠近壁面的准循环冲击过程中得到的,这被认为是整个壁面边界剪切流中湍流能量产生的主要原因。在单相水相流中,膜的去除总是与流动几何结构的突然宏观或微观变化所产生的扰动流条件下产生的漩涡有关。

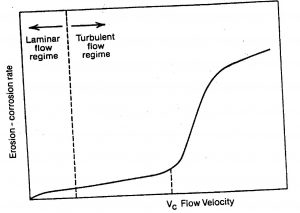

3.2速度

在大多数金属和合金中,腐蚀速率随速度的增加而增加,但只有当达到临界速度时才会显著增加。它依赖于物质和环境。

| 一个lloy | 临界剪应力(N/m²) | 临界速度25 -毫米管(米/秒) | “设计”速度为50% (m/s) | 可接受的最大设计速度(m/s) |

| 含铬铜镍 | 297 | 12.6 | 8.6 | 9 |

| 70 - 30铜镍合金 | 48 | 4.6 | 3.1 | 4.5 - -4.6 |

| 90年10月铜镍合金 | 43 | 4.3. | 2.9 | 3 - 3.6 |

| 铝青铜 | - - - - - - | - - - - - - | - - - - - - | 2.7 |

| 砷铝黄铜 | 19 | 2.7 | 1.9 | 2.4 |

| Inhib。海军上将的职位 | - - - - - - | - - - - - - | - - - - - - | 1.2 - -1.8 |

| 低硅青铜 | - - - - - - | - - - - - - | - - - - - - | 0.9 |

| 磷脱氧铜 | 9.6 | 1.9 | 1.3. | 0.6 - -0.9 |

3.3环境pH值

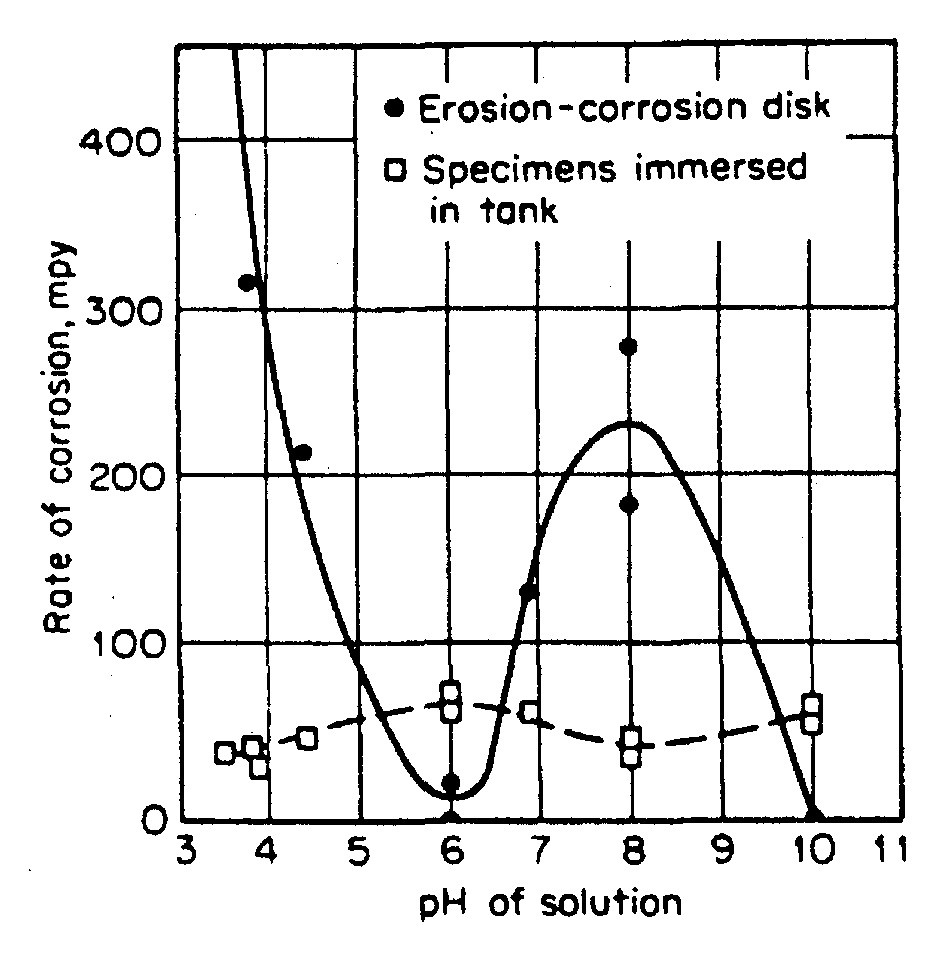

pH值对低合金钢腐蚀膜的影响。水垢一般为粒状Fe304(无防护性)。但在pH 6和pH 10时,Fe(OH)2/Fe(OH)3的垢。这阻碍了氧和离子物质的质量运输。因此,维持特定金属的环境pH值会间接影响其溶解和侵蚀。

3.4表面膜

表面膜为腐蚀提供了一个屏障,它也可以承受环境的影响。如果薄膜较硬,被侵蚀的机会较小,如果薄膜附着在上面,它不会轻易被颗粒撕掉。如果它在弹性极限内是有弹性的,这将提高它的阻力。在这种情况下,厚度也是至关重要的,太薄是不够的,太厚也会使大多数氧化物变脆,所以这种厚度具有最佳的密度和较少的孔隙率,确保合金有更好的抗侵蚀腐蚀问题

3.5撞击

在管道系统的弯头、弯头和三通处,腐蚀物质与金属表面的直接接触会引起强烈的冲击。在坦克进气管道前面的区域和许多其他情况下,叶轮和涡轮机的表面也会遇到撞击。攻击表现为马蹄形凹坑,底部较深,末端指向流动方向

固体颗粒的影响可破坏两种类型的保护膜(厚扩散屏障和薄钝化膜)导致侵蚀腐蚀。这些颗粒还可能侵蚀底层金属,增加整体金属损失。侵蚀速率ER是颗粒动能和撞击频率的函数。颗粒垂直于壁面的动能由冲击速度和冲击角以及颗粒密度和尺寸决定。颗粒的形状和颗粒表面的微粗糙度影响着碰撞产生的有效力。所造成的损伤与撞击颗粒的相对硬度和流动系统壁强相关。

侵蚀撞击的液滴在高速蒸气或气体中所携带的流动通常称为液体撞击攻击。这种攻击涉及到固体受到液体液滴的反复离散冲击,液滴产生的脉冲和破坏性接触压力远高于稳定流动产生的压力。对飞机和直升机旋翼进行湿蒸汽和雨水侵蚀的低压汽轮机叶片的冲击侵蚀一直是一个问题。

空化攻击侵蚀的子集是当流体静水压力低于流体的蒸汽压时,在流动的液体中形成的直径小于1毫米的蒸气腔或气泡的剧烈坍塌的结果。空腔被带到下游的高压区域,在那里塌陷发生。系统壁面空腔坍塌的动力会导致高频疲劳-应力损伤。球形塌陷产生的激波和非对称塌陷产生的微射流都被认为是造成损伤的原因

4.预防侵蚀腐蚀

- 实现适当的设计

- 尽可能避免乱流,如果不可避免,尽量减少设计

- 保持弯曲的半径更高和平滑

- 只要工艺允许,使用光滑材料的衬里

- 使用挡板来减少撞击的冲击力

- 使用过滤器去除不需要的颗粒

- 在焊接之前,应该在将油管推入接头(如弯头)的地方进行扩孔,以减轻侵蚀腐蚀

- 改变局部几何形状:例如,安装一个更大的控制阀以减少下游湍流

- 将工艺速度降至最佳且小于临界速度

- 有人建议最大速度在0.8-1.5m /s之间。

- 如果可以的话,改变环境

- 添加氧气,维持pH > 9.2,或添加抑制剂

- 材料选择

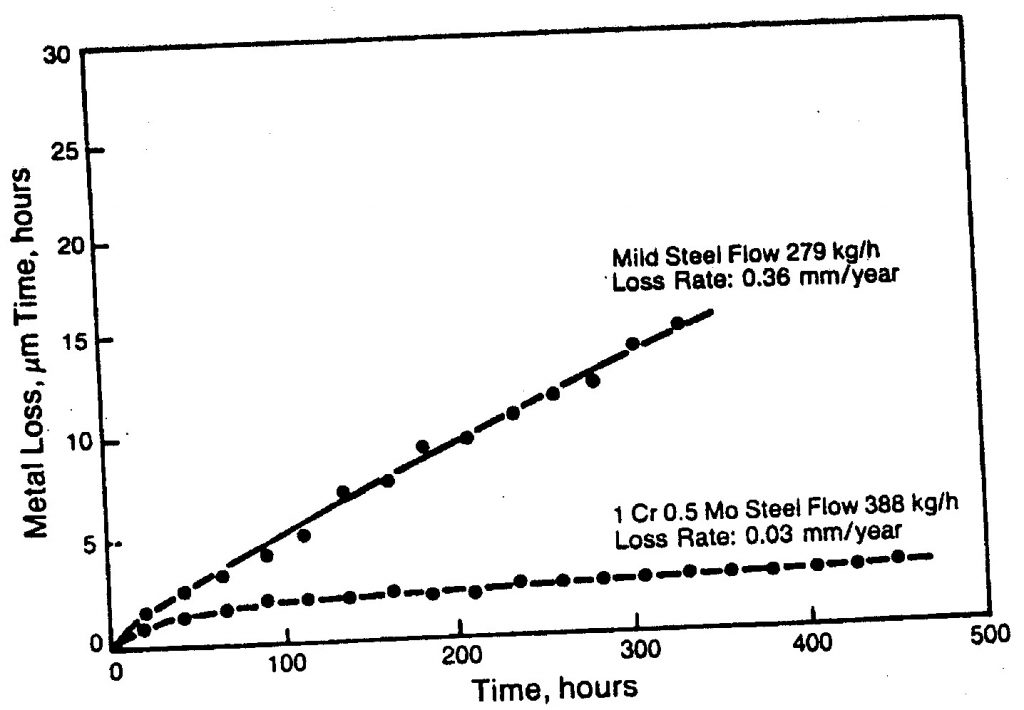

- 使用含有Cr-Mo-Ni组合的钢,证明有更好的抗腐蚀膜

- 含镍和铬的合金铸铁表现出更好的性能。含硅14.5%的Duriron在严重腐蚀条件下具有优异的性能。

- 使用坚硬、耐腐蚀的涂料。

5.侵蚀腐蚀案例研究

案例研究是局部的,没有图像,如果您想要完整的案例研究,图像的目视检查,断裂等,联系我们。

| 案例标题 | 换热管的侵蚀腐蚀 |

| 部件名称 | 换热器管 |

| 材料 | Cu-DHP (CW024A)的软脾气,acc。en - 12451 |

| 预期的功能 | 冷却剂循环蒸发冷却工业用水,进口温度16˚C,出口温度4˚C,额定流量58.7 m3/h,最大流量70.5 m3/h。 |

| 服务环境 | R407C冷却剂管侧,工业用水pH值6.7的壳侧 |

| 历史背景 | 运行5年前,换热器泄漏管118根,泄漏管9根,换热器关闭。 |

| 故障目视检查 | 图8损坏的换热器管阵列概图。一些管道被移除以定位泄漏。 视觉检查揭示了所有泄漏管的损坏性质是相似的。管壁由与循环水接触的管壁外表面发育的凹坑构成。针孔的形状不规则,呈沟槽或沟壑状(图9a和b)或圆形(图9c和d)。针孔的内表面干净,非常光滑,没有腐蚀产物。这导致了一个假设,穿孔管是由侵蚀腐蚀造成的。除凹坑外,管表面还覆盖了一层暗铜氧化铜Cu2O保护层。图9管壁外表面典型凹坑:有管壁穿孔的凹坑(a)、(b)和没有管壁穿孔的凹坑(c)、(d)。图10凹坑详细情况见图9a,纵剖面a - a。箭头表示有残留腐蚀产物的地方。 |

| 分析机制 | 化学分析,断口摄影,金相研究使用光学和扫描电子显微镜 化学分析火花激发发射光谱测定的化学成分为(wt%): Cu 99.97(余数),Ag 0.001, P 0.024, Fe < 0.001, Ni < 0.001, Pb < 0.001, Sb < 0.001, Zn 0.001, Bi < 0.0005, as < 0.001, S 0.001。 金相:图11进行EDX分析的腐蚀产物位置:浅再钝化坑(a),充满腐蚀产物和水沉积物的坑(b),深坑腐蚀产物留在底部凹位(c)。需要进行微量分析的地方用箭头和数字标记。纵向管段的SEM检查发现,覆盖在管内表面的氧化层与基材紧密结合,有时会形成填充腐蚀产物的浅坑,见图6a和b。这些腐蚀产物,以及图10和图11c放大的坑底部发现的类似腐蚀产物的物质,我们对其进行了局部EDX分析。从直接靠近管表面的腐蚀产物获得的能谱(见图11a)中,发现了铜、氯和氧的反射。这意味着在二氧化铜层下形成了氯化铜层。凹坑顶部的颗粒状氧化铜层与基体结合松散,这意味着再钝化凹坑成为潜在的侵蚀-腐蚀起始点。 |

| 结论 | 含悬浮固体颗粒的水的扰动(有扰动)流动和水的化学成分使保护氧化亚铜层失稳是导致换热器铜管磨损腐蚀的两个因素。由于水中氯离子浓度高,管表面覆盖了一层结晶氧化亚铜,形成了浅的再钝化凹坑,与衬底结合较弱。这一层在含有固体颗粒的紊流的冲击作用下局部受损。在这些损伤部位,发生了底层铜的流动强化溶解。伴随着软铜的腐蚀,导致管壁穿孔。 |

| Recommen -dations | 1.降低换热器内的水流速度,特别是在大修停机后,使用适当的滤水器,尽量减少悬浮固体颗粒的含量。2.将软回火铜制的换热管更换为不易受撞击、点蚀和腐蚀的铝黄铜或铜镍制的换热管。 |

参考文献

- V. S. Raja教授的NPTEL课程水的腐蚀及其控制-第26、27讲”,IIT孟买。

- Philip A. Schweitzer,腐蚀工程手册CRC出版社,2007年

- ”Uhlig的腐蚀手册,第三版,2011年John Wiley & Sons, Inc。

- 巴切勒,钱德拉塞卡兰,玛格姆(2011)。”材料降解及其表面工程控制”。第3版,伦敦帝国理工学院出版社。

- 德里克·h·利斯特医生,"腐蚀工程师”,坎杜型

- b . Kuz´nicka,”换热管的侵蚀腐蚀”,工程失败分析,Elsevier 2009